在金属制品、汽车零部件、家电等行业的涂装生产线上,金属漆喷涂工序会产生大量含有漆雾和挥发性有机物(VOCs)的废气。这些废气成分复杂、风量大、浓度低,若处理不当,不仅污染环境,也制约企业的可持续发展。当前,一种结合了“干式布袋除尘”、“沸石转轮浓缩”与“催化燃烧”的治理工艺,因其高效、稳定和节能的特性,已成为解决此类废气问题的领先方案。本文旨在深入解析该组合工艺的工作原理、核心优势及实际应用,为企业选择高效、合规的废气净化方案提供专业参考。

金属漆涂装废气主要包含两部分:一是涂料中溶剂挥发产生的苯、甲苯、二甲苯、酯类、酮类等VOCs;二是喷涂过程中形成的过喷漆雾颗粒。这些物质是生成臭氧和细颗粒物(PM2.5)的重要前体物。近年来,随着国家及地方环保标准日趋严格(如DB 32/4041—2021等标准对非甲烷总烃排放浓度提出了更高要求),以及“绿岛”、“共性工厂”等集约化治理模式的推广,企业对废气治理技术的要求已从“简单达标”转向“高效、节能、可靠”。

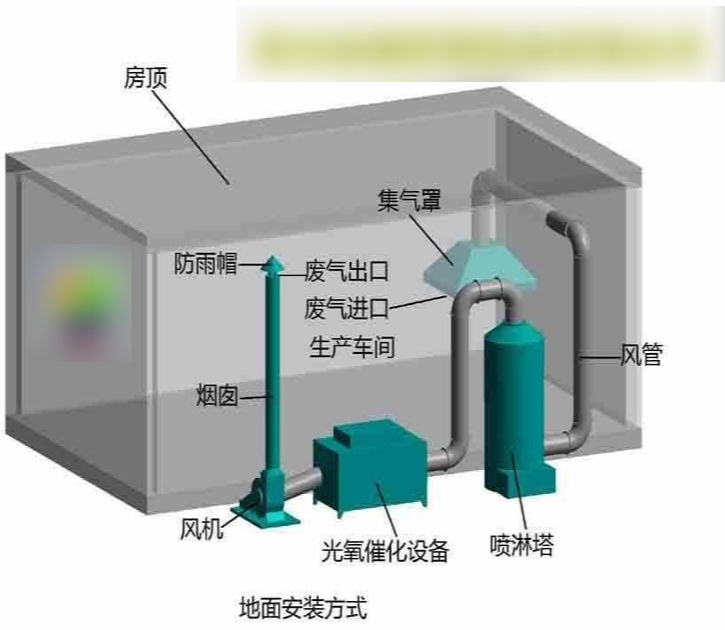

传统的单一工艺,如活性炭吸附或UV光氧,往往存在处理效率不稳定、更换耗材频繁、运行成本高或可能产生二次污染等问题。相比之下,“干式过滤+沸石转轮浓缩+催化燃烧”这一组合工艺,针对大风量、低浓度的涂装废气特点,实现了预处理、浓缩与彻底销毁的闭环,代表了当前涂装行业VOCs深度治理的主流方向。

该组合工艺是一个系统性的工程,三个阶段环环相扣,共同确保最终排放气体安全达标。

此阶段是保障后续系统长期稳定运行的关键。来自喷房的废气首先经过多级干式过滤器。通常采用G4、F7、F9等不同精度等级的滤材逐级拦截。高精度的过滤袋(或滤筒)能有效捕集粒径微小、具有粘性的漆雾颗粒。其核心作用是保护后续核心设备——沸石转轮,避免漆雾堵塞转轮的微孔结构,导致吸附效率下降和设备损坏。一个设计优良的干式过滤系统,预处理效率可超过95%。

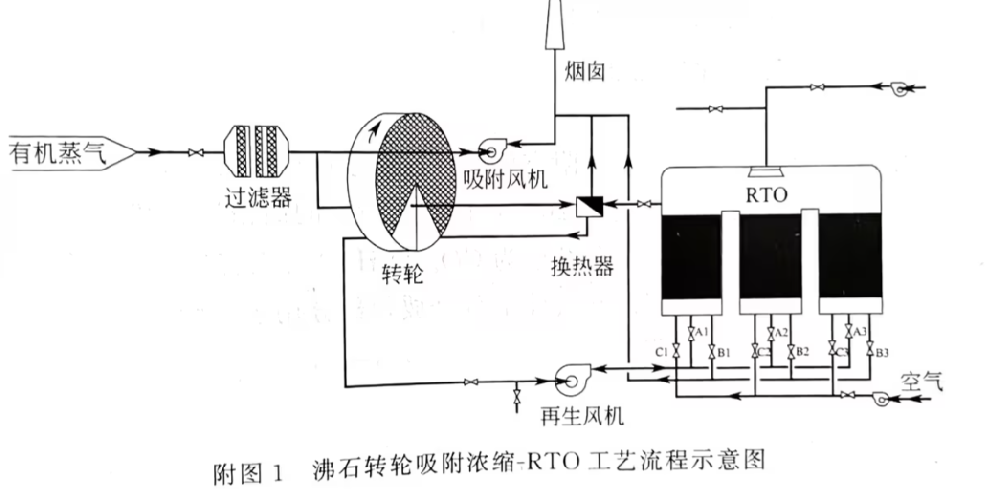

经过预处理后的洁净低温废气,进入系统的核心浓缩单元——沸石转轮。沸石转轮表面涂覆有疏水性沸石分子筛,其对VOCs分子具有高效选择吸附能力。

吸附区:占转轮大部分面积,大风量、低浓度的废气通过时,VOCs被牢牢吸附在沸石孔道内,净化后的达标空气直接排放。

脱附区:占一小部分,用180-220℃的小风量热空气对已达到吸附饱和的转轮扇区进行反吹,将VOCs脱附下来。这一过程实现了废气的“浓缩”,将大风量、低浓度废气转化为小风量、高浓度(通常可浓缩10-25倍)的脱附废气。

冷却区:脱附后的高温扇区经冷却空气降温,恢复吸附性能,重新旋转至吸附区,开始新一轮工作。

从转轮脱附出的高浓度有机废气,被引入催化燃烧炉(CO炉)。在贵金属(如铂、钯)催化剂的作用下,废气中的VOCs可在较低起燃温度(通常250-350℃)下发生无焰氧化反应,彻底分解为无害的二氧化碳和水。此过程氧化彻底,净化效率可高达97%以上。

尤为关键的是,氧化反应释放出大量热量,系统通过高效换热器回收这部分热量,用于预热进入催化燃烧炉的废气以及为沸石转轮脱附提供热风,从而显著降低系统自身运行能耗。当废气浓度达到一定水平时,系统可实现“热能自平衡”,仅需消耗少量电能即可维持运行。

该组合工艺已在全国多地多个行业的涂装治理项目中得到成功验证,经济效益和环保效益显著。

电子行业案例:江苏省常州市某电子企业将原有二级活性炭装置改造为“干式过滤+沸石转轮+催化燃烧”装置后,非甲烷总烃排放浓度稳定小于20 mg/m³,去除率不低于92%,且年运行费用大幅降低。

集中涂装“绿岛”项目:山东省新泰市智能涂装中心、安徽省淮南市集中涂装中心等“绿岛”项目,均采用了包含沸石转轮浓缩与燃烧工艺在内的组合技术。这些项目通过集约化生产与治理,实现了VOCs处理效率95%以上,并有效回收热能,大幅减少了区域污染物排放总量。

技术改造项目:宁夏某企业将原有的“UV光氧+活性炭”装置升级为“活性炭吸附浓缩催化燃烧一体化”装置后,废气收集效率和处理效率均提升至90%以上,年均减少VOCs排放数吨。这从侧面印证了“吸附浓缩+燃烧”技术路线的优越性。

相比于单一处理工艺或传统的“活性炭吸附+催化燃烧”,基于沸石转轮的组合方案优势明显:

| 对比维度 | 干式过滤+沸石转轮浓缩+催化燃烧 | 传统活性炭吸附+催化燃烧 |

|---|---|---|

| 吸附材料 | 疏水性沸石分子筛 | 活性炭 |

| 材料寿命 | 长(通常5-8年以上),可高温再生 | 较短,需频繁更换,属耗材 |

| 运行阻力 | 较低且稳定 | 易升高,影响风机能耗 |

| 安全性 | 高(沸石不燃,系统配备LEL监测、氮气保护等多重安全措施) | 存在活性炭蓄热自燃风险 |

| 适用废气 | 大风量、低浓度,成分复杂 | 中低风量、浓度波动适用 |

| 长期运行成本 | 较低(热能回收率高,无频繁更换耗材成本) | 较高(活性炭更换、危废处置成本高) |

在选择具体方案时,企业应重点关注:废气成分与浓度范围的精确检测;干式过滤段的精度与维护便捷性设计;沸石转轮针对自身废气成分的选型适配性;催化燃烧炉的热回收效率及整体系统的自动化控制与安全联锁水平。

随着环保政策向精准化、绩效化发展,以及“双碳”目标的推进,涂装废气治理技术必将朝着更高效净化、更低能耗、更多智能化的方向演进。未来的技术可能会在沸石材料改性提升吸附选择性、催化燃烧低温高性能催化剂开发、以及基于物联网的智能预测性维护等方面取得突破。

在乐竞平台服务的众多案例中,我们深刻体会到,一套成功的废气治理系统不仅仅是设备的堆砌,更是基于对客户生产工艺、废气特性的深度理解,所提供的定制化设计与工程实施。例如,针对北方冬季低温环境,需考虑废气防冻与系统启动策略;针对不同性质的金属漆,需评估漆雾的粘性以精准配置干式过滤器。专业环保科技公司能够提供从现场勘查、方案设计、设备制造、安装调试到运维支持的全流程服务,确保系统长期稳定达标运行,真正帮助客户实现环境效益与经济效益的双赢。

综上所述,“干式过滤+沸石转轮浓缩+催化燃烧”组合工艺为金属漆涂装有机废气治理提供了一个高效、可靠且经济的解决方案。企业在进行环保升级时,应充分结合自身情况,选择技术成熟、经验丰富的合作伙伴,共同打造绿色、可持续的生产未来。