随着环保标准日益严格,燃煤电厂的污染物控制已从常规的粉尘、二氧化硫、氮氧化物扩展到更广泛的有机污染物及重金属等多污染物协同脱除。在此背景下,吸附剂喷射耦合布袋除尘技术因其高效、灵活及可协同脱除多种污染物的特点,成为实现烟气深度净化与近零排放的关键技术之一。本文将深入解析该技术的原理、核心优势及实际应用。

传统燃煤电厂的超低排放改造已显著降低了烟气中颗粒物、SO₂和NOx的浓度。然而,烟气中仍存在浓度较低但种类繁多、危害显著的污染物,如挥发性有机物(VOCs)、半挥发性有机物(SVOCs)、重金属汞(Hg)以及可凝结颗粒物(CPM)等。这些污染物排放总量不容忽视,对环境和人体健康构成潜在威胁。因此,开发能够实现多污染物一体化协同脱除的深度净化技术,是当前燃煤电厂环保升级的重要方向。

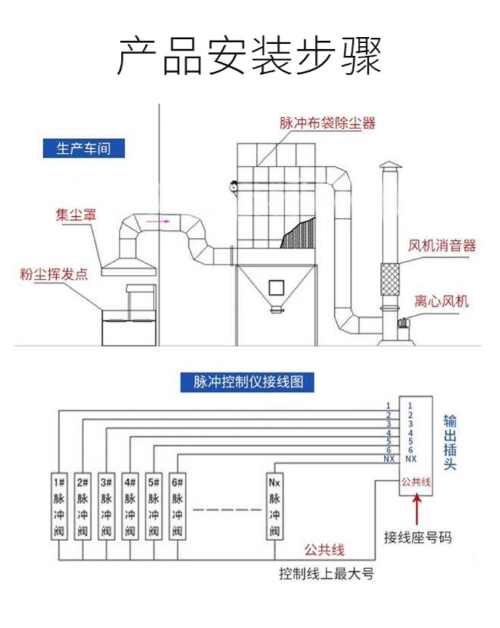

吸附剂喷射耦合布袋除尘技术的核心,是将粉末吸附剂(如活性炭)直接喷入烟气管道,与后续的布袋除尘器有机结合,形成“气相吸附+物理过滤”的协同净化系统。

吸附剂喷射(ACI):在除尘器前的烟道中,将微米级的高效吸附剂粉末均匀喷入。这些吸附剂具有巨大的比表面积和丰富的孔隙结构,在随烟气流动的过程中,能充分与烟气混合,并利用物理吸附或化学吸附作用,捕获气态污染物,如VOCs、SVOCs和气态汞等。

布袋除尘(BF):携带吸附剂及被捕集污染物的烟气进入布袋除尘器。在这里,表面覆有粉饼层的滤袋不仅高效拦截物理粉尘,更重要的是,附着在滤袋表面的吸附剂粉饼层构成了一个“固定床吸附层”。烟气通过时,污染物与吸附剂接触时间延长,可进行深度吸附净化。

协同脱除:该系统不仅脱除了原始烟气中的颗粒物,还将气态污染物转化为固态颗粒物(通过吸附剂捕获),最终一并被布袋除尘器捕集,实现多污染物的协同脱除。

吸附剂是该项技术的核心材料,其性能直接影响净化效率。活性炭是最常用且高效的吸附剂之一。

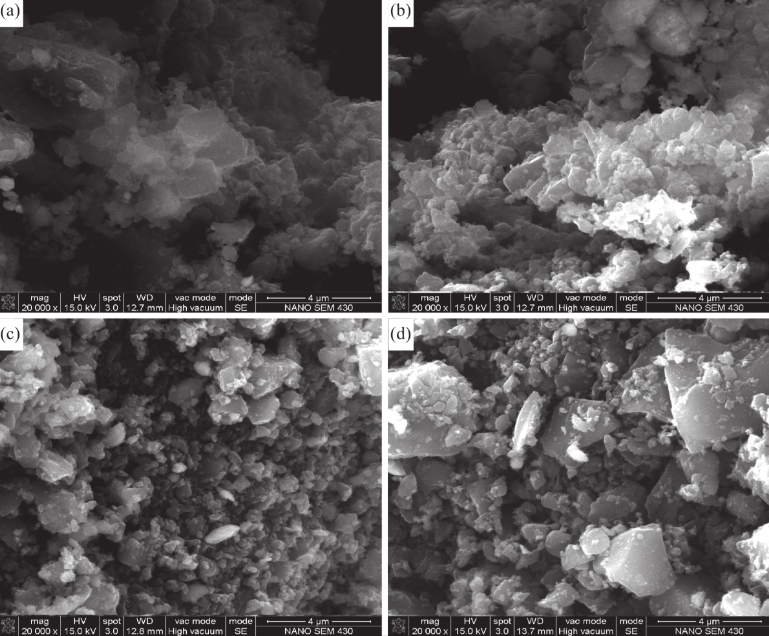

吸附特性:研究显示,有机污染物的沸点是影响其被活性炭脱除效率的主要因素,高沸点物质更易被吸附。同时,吸附剂的孔隙结构和表面化学性质也至关重要。

烟气条件的影响:实际烟气成分复杂,水蒸气、SO₂、飞灰等组分可能对吸附过程产生竞争或干扰。例如,水蒸气会与有机物在活性炭表面发生竞争吸附,可能导致有机物脱除效率显著下降。因此,针对特定烟气条件筛选或改性吸附剂是技术应用的关键。

吸附剂改性:为了提升在复杂烟气中的吸附性能和选择性,可以对商用活性炭进行改性,或开发如生物炭等新型吸附材料。例如,通过硫、卤素等物质负载改性,可以显著提升吸附剂对零价汞的脱除能力。

布袋除尘器是该技术得以实现的最终保障,其性能必须稳定可靠。一个优秀的耦合系统要求布袋除尘器具备高过滤精度、稳定的运行阻力以及优异的清灰能力,以确保吸附剂形成的粉饼层既能有效发挥作用,又不会导致阻力过高。

以专注于工业粉尘治理与烟气净化的乐竞平台有限公司为例,其提供的长袋脉冲袋式除尘器在类似应用中展现出适配性。该类除尘器采用分室结构、低压脉冲清灰技术,清灰周期可根据系统阻力灵活设定。这种设计有助于维持滤袋表面吸附剂粉饼层的适度厚度,在保证吸附效率的同时控制设备运行能耗。该公司拥有多项除尘相关专利,其产品滤料可根据烟气温度、腐蚀性等工况灵活选用,如PPS、PTFE覆膜等,以适应吸附剂喷射后可能变化的烟气环境。

该技术的优势在于其卓越的协同脱除性能。根据在燃煤电厂的实际测试研究:

有机污染物:活性炭喷射对烟气中的总有机物(特别是SVOCs)有较好的脱除性能。

重金属汞:可协同脱除气态汞,脱除效率可达56%以上。

可凝结颗粒物(CPM):对CPM的协同脱除效率也可达到约49%。

这表明,吸附剂喷射耦合布袋除尘系统能够在不增加过多复杂工艺单元的情况下,实现“一举多得”的净化效果,为电厂应对未来更广泛的污染物排放限值要求提供了可行的技术路径。

该技术已从实验室和中试规模走向工业示范应用。研究已在660MW和300MW燃煤机组上建立了工业示范平台,验证了其在实际烟气条件下的可行性。

然而,在实际工程应用中仍需关注以下挑战:

运行成本优化:吸附剂(特别是高性能改性活性炭)的消耗是主要运行成本。需通过优化喷射量、寻找廉价替代吸附剂(如生物质炭)或探索吸附剂再生途径来降低成本。

飞灰品质影响:吸附剂喷射可能导致飞灰中碳含量略有增加,可能对飞灰的综合资源化利用途径产生影响,需进行评估。

系统集成设计:需要精确设计喷射点的位置、喷射方式以及除尘器的气流分布,确保吸附剂与烟气的充分混合及在滤袋表面的均匀分布。

吸附剂喷射耦合布袋除尘技术是燃煤电厂实现烟气深度净化和多污染物协同控制的有效方案。它将成熟的除尘工艺与灵活的吸附技术相结合,通过系统集成创新,为应对日益严格的环保标准提供了具有竞争力的选择。随着吸附剂材料的不断进步和系统设计经验的积累,该项技术有望在燃煤电厂及其他工业烟气治理领域发挥更重要的作用,助力企业实现绿色、可持续发展。